Жертвенный стол

| Автор предупреждает! Статья не дописана! Данная статья не дописана и требует до- или, даже, переработки. Примеры и данные в этой статье могут быть не проверены, тесты не отлажены, а информация не действительна. Я постараюсь, чтобы таких статей было по-меньше, но пока они есть. Смотрите: NikiWiki:Отказ от ответственности |

Содержание

Словесное описание

Рассмотрев в пространстве Интернет массу вариантов конструкций жертвенных столов я пришел ко множеству выводов, которые и попытаюсь изложить

Материал стола

Вариантов масса, но, основное требование к материалу - низкая стоимость. Это же жертвенный стол, т.е. его будет задевать инструмент и будет происходить много чего, например при сверлении плат, сверло будет погружаться в стол. Незначительно, но, в конце-концов, оно его превратит в неровную и непригодную для использования поверхность. При этом придется стол фрезеровать или менять. Для фрезеровки материал должен быть достаточно мягким, а для замены - дешевым.

МДФ

МДФ удобный материал, но его сложно найти, да и на его обработку "уходит" ресурс фрез, поскольку содержащийся в МДФ песок пагубно влияет на состояние режущего инструмента. Нарезание резьбы в МДФ тоже не самая хорошая идея, посему, так же как и во варианте с фанерой, придется использовать футорки, что усложняет и удорожает конструкцию.

Однако, правильно и качественно обработанный МДФ служит долго.

Влагостойкость МДФ не на высоте, а обработка, даже, печатных плат следует производить с использованием СОЖ, которая, впитываясь в поверхность стола приводит его в малопригодный и не эстетичный вид.

Фанера

Как "промежуточный" вариант, мне показалось правильным попробовать фанеру. Ее недостаток в том, что, даже при условии ее высокого качества, после фрезеровки рабочей поверхности, на фанере появляются рытвины и другие нехорошие дефекты более глубоких ее слоев.

Еще одним недостатком фанеры является то, что в ней невозможно нарезать резьбу. Но, наличие мебельных футорок решает проблему. Если подготовить отверстия для футорок в "правильных" местах, то можно будет и фрезеровать стол (Силуминовые футорки, так же как и латунные не плохо фрезеруются) и крепить к нему заготовки в разных местах.

Этот метод сложнее чем нарезание резьбы, скажем во фторопласте или оргстекле, но, как одна из возможностей - вполне приемлем. Так, например, нужно мне было изготовить крышки для фонарей из профилированного дюралюминия. Вот на что еще закрепить большой лист, свисающий по краям станка? Решение с футорками и было придумано, поскольку под руками был новый станок, фанера и футорки.

Влагостойкость фанеры еще хуже, чем у МДФ. Обработка 5-6 деталей с использованием СОЖ сразу приводит фанеру в негодность. Стружка при обработке дюралюминиевых деталей въедается в поверхность, а влага заставляет фанеру деформироваться. Конечно, фанеру легко "пройти фрезой", но, в этом случае ее замена потребуется куда быстрее, чем альтернативных материалов. Да и время, затрачиваемое станком на фрезеровку стола нужно тоже учитывать.

После месяца тестов и попыток изготовить что-либо я пришел к выводу, что фанера "не наш метод". При изменении темпиратуры и влажности ее "ведет". Причем ладно бы ее вело в разумных пределах. Но в толщину почти на 1мм - это слишком. Потратив уйму времени на вворачивание футорок, фрезеровку поверхности и попытки наладить я пришел к выводу, что это был замечательный опыт, но использование фанеры в моем случае невозможно.

Оргстекло

Доказав себе, что фанера не самый, а для меня - вообще не подходящий материал жертвенного стола, я перешел к следующему этапу: органическому стеклу.

Моя текущая иллюзия заключается в том что этот материал куда лучше фанеры по нескольким причинам:

- его не ведет от перемены погоды;

- в нем можно нарезать резьбу и, если, не применять силу и дурь, то эта резьба очень не плохо работает, в том числе для крепления заготовок.

Однако, приобретенное мной Оргстекло Экструзионное органическое стекло ACRYMA(R) 72 C XT бесцветное 10мм показало, кроме общих достоинств еще и недостатки:

- как любое экструзионное стекло оно плавкое и теряет свою твердость при незначительном повышении темпиратуры. Точных замеров я не производил, но на ощупь 40 градусов (палец терпит) начинает разгибаться шайба гровера (ее силы достаточно чтобы начать вытягивать резьбу), при 50-60 градусах явно меняется структура (эффект преломления в толще стекла и оно становится "матовым"), а при температуре, которую палец уже не терпит (больше 60, но ожога не появляется, значит меньше 100) - происходит "перетекание" субстанции из которой оно, стекло это, сделано.

- кернить и намечать отверстия почти бесполезно, поскольку при сверлении чем-либо кроме сверлильного станка закрепленной заготовки, отверстие "уводит" куда ему вздумается;

- сверление должно производиться на очень маленьких оборотах. Или на станке с ЧПУ. Но это уже фрезеровка.

Все это не помешало мне изготовить текущую версию стола с набором резьбовых отверстий для крепления заготовок и набором "башмаков" для установки ограничений и прижима заготовок.

Сегодняшние мои задачи, а среди них изготоволение деталей из оргстекла, плат из стеклотекстолита и поделок из пластмасс разных сортов, этот стол удовлетворяет.

К стати, именно с жертвенным столом из органического стекла я достиг предела точности станка (0.025мм при микрошаге 1/8 шага). Правда, в этом режиме большие подачи и скорости почти не возможны, но я сумел измерить эту точность и Оргстекло не помешало мне в моих экспериментах. По-этой причине я лиш укрепился в том, что моя иллюзия верна. Может быть я и перейду к жертвенному столу из листа дюралюминия, но пока я удовлетворен.

Дюралюминий

Прочный, дорогой и превосходящий по параметрам все выше описанные материалы. Будет опыт - обязательно напишу.

Чугун

Ну, это вариант "из космоса" на данном этапе.

Крепление

Лист материала из которого будет изготовлен жертвенный стол крепится к основному столу станка винтами M5, которые, в свою очередь вкручиваются в гайки, устанавливаемые в пазы станочного профиля станка PLRA4.

Оказалось, что гайки от экструдированых направляющих монтажных шкафов KNURR и других подобных, очень удобно подходят. Они снабжены пружинами и не позволяют гайкам болтаться в пазах, одновременно обеспечивая их удобное перемещение и позиционирование в необходимом месте.

Расстояние между пазами стола составляет ровно 100мм, а первый паз от края стола находится на расстоянии 50мм. Таким образом, изготовив заготовку из нужного материала размером 560*380мм и просверлив в ней на требуемом расстоянии отверстия для крепления, мы получаем готовый жертвенный стол. Остается его лишь закрепить и обработать рабочую поверхность.

Обработка рабочей поверхности

Рабочая поверхность стола должна быть обработана на самом станке. Делается это для того, чтобы исключить возможную не параллельность осей и поверхности стола.

Крепление заготовки к столу

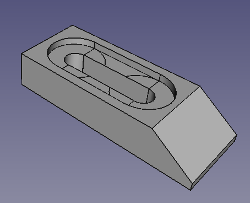

Крепление заготовки к столу осуществляется представленным на картинке Башмаком.

Высота башмака и фаска на его передней грани должны быть такими, чтобы не мешать перемещаться шпинделю над поверхностью заготовки с учетом зажатого в цангу

Материал башмака - оргстекло.

Сегодня мной изготовлено уже несколько разновидностей башмаков. Для угловых креплений, для параллельных, для продольных, диагональных и поперечных. Возможно, что я когда-либо опишу всю разработанную мной (наверняка не новую) систему крепления заготовок и установки габаритных ограничителей. Но сейчас мне интереснее быстрее двигатся к изготолению чего-либо разумного и полезного, а все вспомогательные материалы и инструменты буду описывать по-мере появления времени.